鍛件作為工業(yè)領(lǐng)域的關(guān)鍵基礎(chǔ)部件,廣泛應(yīng)用于石油天然氣、航空航天、核電等高端裝備制造領(lǐng)域。其性能直接決定了裝備的可靠性、安全性與服役壽命,而材料選擇、鍛造工藝、熱處理工藝及質(zhì)量檢測技術(shù)的協(xié)同優(yōu)化,是保障鍛件高性能的核心環(huán)節(jié)。隨著深海、北極等極端環(huán)境資源開發(fā)及航空發(fā)動(dòng)機(jī)推重比提升等需求的不斷升級(jí),對(duì)鍛件的強(qiáng)度、韌性、疲勞性能等提出了更嚴(yán)苛的要求,推動(dòng)著相關(guān)制造與檢測技術(shù)的持續(xù)創(chuàng)新。

低合金鋼與鈦合金是當(dāng)前高端鍛件的主流材料。低合金鋼憑借高強(qiáng)度、高韌性及低成本優(yōu)勢,成為石油天然氣水下高壓部件的首選;鈦合金則以低密度、優(yōu)異的耐腐蝕性和中溫強(qiáng)度,在航空發(fā)動(dòng)機(jī)葉盤等輕量化、高性能部件中不可或缺。兩類材料的鍛件性能均高度依賴鍛造過程中的塑性變形調(diào)控與熱處理過程中的顯微組織優(yōu)化,而超聲波檢驗(yàn)等無損檢測技術(shù)則是確保鍛件內(nèi)部質(zhì)量的關(guān)鍵手段。

本文基于四篇相關(guān)研究論文,系統(tǒng)整合了大型低合金鋼鍛件的制造與熱處理工藝、鈦合金鍛件的鍛造工藝對(duì)組織性能的影響、超聲波檢驗(yàn)在鍛件質(zhì)量控制中的應(yīng)用,以及鈦合金熱處理工藝的優(yōu)化方法。通過梳理材料特性、工藝參數(shù)與性能的關(guān)聯(lián)規(guī)律,總結(jié)關(guān)鍵技術(shù)要點(diǎn)與發(fā)展趨勢,為高端鍛件的研發(fā)與生產(chǎn)提供理論參考和實(shí)踐指導(dǎo)。

1、鍛件材料及制造工藝基礎(chǔ)

1.1 低合金鋼大型鍛件的制造流程

低合金鋼大型鍛件(如石油天然氣用水下高壓部件)的制造是一個(gè)多環(huán)節(jié)協(xié)同的復(fù)雜過程,主要包括煉鋼、軋制、鍛造、熱處理及機(jī)械加工等步驟,各環(huán)節(jié)的質(zhì)量控制直接影響最終鍛件的性能。

煉鋼環(huán)節(jié)需嚴(yán)格控制化學(xué)成分與純凈度,以滿足低合金鋼的強(qiáng)度與韌性需求。例如,用于深海環(huán)境的 AISI8630M 低合金鋼,需通過精準(zhǔn)調(diào)控碳、錳、鎳、鉻等元素含量,奠定材料的基礎(chǔ)性能。軋制過程則通過塑性變形細(xì)化晶粒,改善材料的致密度,為后續(xù)鍛造與熱處理提供均勻的原始組織。

鍛造是決定鍛件形狀與初步性能的關(guān)鍵工序,包括開式模鍛、環(huán)件軋制等操作。鍛造過程中,需嚴(yán)格控制變形溫度(通常為 1100℃-1250℃)、變形量及變形速率,以實(shí)現(xiàn)晶粒的定向流動(dòng)與細(xì)化。研究表明,鍛造過程中的塑性變形程度直接影響鍛件的各向異性:縱軸方向變形量越大,晶粒沿縱向流動(dòng)越顯著,導(dǎo)致縱向與橫向機(jī)械性能差異越明顯。此外,鍛造后的冷卻速率不均勻可能導(dǎo)致鍛件壁厚方向形成非均勻組織,需通過后續(xù)熱處理消除。

機(jī)械加工作為最終工序,需在保證尺寸精度的前提下,避免加工應(yīng)力對(duì)鍛件性能的負(fù)面影響。但由于大型鍛件尺寸龐大、結(jié)構(gòu)復(fù)雜,實(shí)時(shí)監(jiān)測鍛造與軋制過程中的參數(shù)(如溫度、變形量)存在技術(shù)難點(diǎn) —— 工業(yè)設(shè)備中難以安裝直接測量裝置,導(dǎo)致部分關(guān)鍵參數(shù)只能通過間接計(jì)算推導(dǎo),增加了質(zhì)量控制的不確定性。

1.2 鈦合金鍛件的材料特性與制造特點(diǎn)

鈦合金鍛件(如 TC17、TC4)因低密度(約 4.5g/cm3)、高比強(qiáng)度及優(yōu)異的中溫性能,在航空航天領(lǐng)域(如發(fā)動(dòng)機(jī)葉盤)應(yīng)用廣泛。其制造工藝與低合金鋼存在顯著差異,核心在于利用鈦合金的多相轉(zhuǎn)變特性(α→β 相變)調(diào)控組織與性能。

TC17 鈦合金是典型的 α+β 型鈦合金,其(Mo+Cr)含量達(dá) 8%,中溫強(qiáng)度顯著高于 TC4 和 Ti-6242 合金,適合制造發(fā)動(dòng)機(jī)風(fēng)扇與壓縮機(jī)葉盤。其化學(xué)成分(如 5.12Al、4.14Cr、4.06Mo)決定了 β 相變點(diǎn)(約 893℃),而鍛造溫度與該相變點(diǎn)的相對(duì)關(guān)系(高于或低于)是工藝設(shè)計(jì)的核心。例如,β 鍛工藝是將坯料加熱至 β 相變點(diǎn)以上(如 Tβ+25℃),通過完全奧氏體化(β 相)后的塑性變形獲得均勻的網(wǎng)籃組織;近 β 鍛則加熱至 β 相變點(diǎn)以下(如 Tβ-20℃),保留部分初生 α 相,形成等軸 α+ 條狀 α+β 的三態(tài)組織。

TC4 鈦合金則常用于對(duì)強(qiáng)度與塑性平衡要求較高的部件,但其常規(guī)再結(jié)晶退火(780-800℃×1-3h 空冷)后常出現(xiàn)抗拉強(qiáng)度偏低的問題。研究表明,這與組織中等軸 α 相含量過高(約 65%)相關(guān),需通過優(yōu)化熱處理工藝調(diào)整 α 相的數(shù)量、形態(tài)與分布,以提升強(qiáng)度。

2、熱處理工藝對(duì)鍛件性能的調(diào)控機(jī)制

2.1 低合金鋼的熱處理工藝

熱處理是低合金鋼大型鍛件性能調(diào)控的 “最后一公里”,通過正火、淬火、回火的組合工藝,實(shí)現(xiàn)顯微組織的優(yōu)化與力學(xué)性能的平衡。

正火處理的核心作用是消除鍛造后的組織不均勻性與各向異性。工藝過程為:將鍛件加熱至奧氏體化溫度(900℃-950℃),保溫至完全轉(zhuǎn)變?yōu)槊嫘牧⒎浇Y(jié)構(gòu)的奧氏體,隨后空冷至室溫。此過程可細(xì)化鍛造產(chǎn)生的粗晶粒(鍛造溫度 1100℃-1250℃易導(dǎo)致晶粒粗大),形成均勻的鐵素體 - 珠光體組織。例如,AISI8630M 低合金鋼經(jīng)正火后,縱向與橫向的沖擊韌性差異可降低 30% 以上,顯著改善各向異性。

淬火處理是提升強(qiáng)度的關(guān)鍵步驟,通過快速冷卻促進(jìn)奧氏體向亞穩(wěn)態(tài)馬氏體或貝氏體轉(zhuǎn)變。工藝要點(diǎn)包括:將鍛件重新加熱至奧氏體范圍(通常與正火溫度接近),保溫后迅速浸入淬火介質(zhì)(油或水),控制冷卻速率以避免珠光體等脆性組織生成。對(duì)于壁厚較大的大型鍛件,需采用超大型淬火槽與精準(zhǔn)的冷卻系統(tǒng),確保沿壁厚方向冷卻均勻,避免開裂。研究表明,當(dāng)冷卻速率足夠快時(shí),AISI8630M 鋼的奧氏體可完全轉(zhuǎn)變?yōu)轳R氏體,抗拉強(qiáng)度可提升至 1000MPa 以上。

回火處理用于改善淬火馬氏體的脆性,通過加熱至 200℃-600℃并保溫,使馬氏體分解為回火馬氏體(針狀鐵素體基體 + 碳化物沉淀)。回火溫度與時(shí)間需根據(jù)鍛件厚度與性能需求調(diào)整:厚度每增加 25mm,回火時(shí)間增加 1h;溫度過高(如超過 600℃)會(huì)導(dǎo)致碳化物粗化,降低屈服強(qiáng)度與極限拉伸強(qiáng)度,而溫度過低則韌性不足。例如,鎳鉻鉬鋼在 200℃回火時(shí),屈服強(qiáng)度可達(dá) 900MPa,但沖擊韌性僅為 20J;在 500℃回火時(shí),屈服強(qiáng)度降至 750MPa,沖擊韌性則提升至 60J,實(shí)現(xiàn)強(qiáng)度與韌性的平衡。

回火過程的顯微組織演變可分為三個(gè)階段:100-200℃時(shí)形成 ε- 碳化物(Fe?.?C);200-350℃時(shí)殘余奧氏體轉(zhuǎn)變?yōu)殍F素體與滲碳體混合物;250-750℃時(shí)生成 Fe?C 或 M?C 滲碳體,終止馬氏體的體心四方性并降低內(nèi)應(yīng)力。需注意,回火最高溫度需低于 Acl(奧氏體轉(zhuǎn)變起始溫度),避免二次奧氏體化。

2.2 鈦合金的熱處理工藝優(yōu)化

鈦合金的熱處理工藝需結(jié)合其相變特性,通過固溶、時(shí)效或退火調(diào)整 α 相比例,實(shí)現(xiàn)性能調(diào)控。

TC17 鈦合金的熱處理需與鍛造工藝匹配。β 鍛件經(jīng) “800℃×4h 水淬 + 630℃×8h 空冷” 處理后,網(wǎng)籃組織中的條狀 α 相均勻分布,斷裂韌性可達(dá) 66.8MPa?m1/2,滿足發(fā)動(dòng)機(jī)葉盤的抗疲勞需求;近 β 鍛件雖經(jīng) “850℃×3h 空冷 + 800℃×4h 水淬 + 630℃×8h 空冷” 處理,強(qiáng)度與塑性略高,但斷裂韌性僅 35.9MPa?m1/2,無法承受極端工況下的沖擊載荷。

TC4 鈦合金的強(qiáng)化熱處理針對(duì)常規(guī)退火后強(qiáng)度不足的問題,提出 “高溫固溶 + 快速冷卻 + 常規(guī)退火” 的組合工藝。實(shí)驗(yàn)表明,采用 “965℃×1h 水冷 + 780℃×3h 空冷” 工藝時(shí),等軸 α 相含量從 65% 降至 30%,馬氏體分解產(chǎn)生的細(xì)密碳化物均勻分布,抗拉強(qiáng)度從 815MPa 提升至 917MPa,延伸率保持在 15% 以上,同時(shí) 400℃熱暴露 100h 后的持久性能仍滿足技術(shù)要求(>105h)。其核心機(jī)制是:高溫固溶促進(jìn) α 相溶解于 β 相,快速冷卻(水冷)抑制 α 相析出,形成亞穩(wěn)態(tài)馬氏體;后續(xù)常規(guī)退火使馬氏體分解為細(xì)小板條 α 相,在提升強(qiáng)度的同時(shí)保留塑性。

3、鍛造工藝對(duì)鈦合金鍛件組織與性能的影響

3.1 鍛造溫度對(duì) TC17 鈦合金組織的調(diào)控

TC17 鈦合金的鍛造工藝中,溫度是決定組織類型的核心參數(shù),直接影響鍛件的力學(xué)性能。β 鍛與近 β 鍛的對(duì)比實(shí)驗(yàn)揭示了溫度對(duì)組織的調(diào)控規(guī)律:

近 β 鍛:加熱溫度為 Tβ-20℃(約 873℃),變形量 40%,鍛后水冷。此時(shí)部分 α 相未溶解,形成 “等軸 α+ 條狀 α+β” 的三態(tài)組織,初生 α 相含量約 20%,沿原始晶界分布,晶粒尺寸較小且晶界破碎。這種組織使鍛件在室溫拉伸中表現(xiàn)出較高的強(qiáng)度(抗拉強(qiáng)度 1230MPa)與塑性(延伸率 17.2%),但斷裂韌性偏低(35.9MPa?m1/2),原因是初生 α 相的不連續(xù)分布導(dǎo)致裂紋易沿晶界擴(kuò)展。

β 鍛:加熱溫度為 Tβ+25℃(約 918℃),變形量 55%,鍛后空冷。此時(shí) α 相完全溶解,變形后形成均勻的網(wǎng)籃組織(條狀 α 相交織分布),無明顯晶界破碎。該組織雖室溫強(qiáng)度(1184MPa)略低于近 β 鍛,但斷裂韌性顯著提升(66.8MPa?m1/2),且高溫拉伸(400℃)與熱穩(wěn)定性能(400℃×100h)更優(yōu),完全滿足發(fā)動(dòng)機(jī)葉盤對(duì)疲勞與抗蠕變的要求。

3.2 變形量與冷卻方式的協(xié)同作用

變形量與冷卻方式通過影響晶粒細(xì)化與相變動(dòng)力學(xué),進(jìn)一步調(diào)控 TC17 鈦合金的性能。β 鍛中 55% 的大變形量促進(jìn) β 相晶粒破碎,為空冷過程中條狀 α 相的均勻析出提供更多形核點(diǎn),形成細(xì)密的網(wǎng)籃結(jié)構(gòu);而近 β 鍛 40% 的變形量較小,難以完全破碎原始晶粒,導(dǎo)致組織均勻性不足。

冷卻方式的影響同樣顯著:β 鍛后空冷使 β 相緩慢析出條狀 α 相,避免了快速冷卻導(dǎo)致的內(nèi)應(yīng)力集中;近 β 鍛后水冷則抑制了部分 α 相析出,保留更多亞穩(wěn)態(tài) β 相,雖提升了強(qiáng)度,但也增加了組織應(yīng)力,降低了斷裂韌性。實(shí)驗(yàn)數(shù)據(jù)顯示,β 鍛件的高周疲勞強(qiáng)度(556.9MPa)雖低于近 β 鍛(584.7MPa),但綜合考慮斷裂韌性與熱穩(wěn)定性,仍是發(fā)動(dòng)機(jī)葉盤的最優(yōu)選擇。

4、超聲波檢驗(yàn)在鍛件質(zhì)量控制中的應(yīng)用

4.1 超聲波檢驗(yàn)的技術(shù)優(yōu)勢與適用范圍

超聲波檢驗(yàn)作為鍛件內(nèi)部缺陷檢測的核心手段,具有穿透能力強(qiáng)(可檢測壁厚 > 200mm 的鍛件)、靈敏度高(可檢出 φ0.8mm 的小缺陷)、定位精準(zhǔn)(誤差 < 1mm)及對(duì)環(huán)境要求低等優(yōu)勢,廣泛應(yīng)用于核電、石油化工等領(lǐng)域的鍛件質(zhì)量控制。

與其他無損檢測方法相比,超聲波檢驗(yàn)更適合檢測面積型缺陷(如裂紋、分層),而射線檢驗(yàn)擅長體積型缺陷(如氣孔),磁粉與液體滲透檢驗(yàn)則僅適用于表面及近表面缺陷。對(duì)于大型鍛件,超聲波檢驗(yàn)可覆蓋從原材料到成品的全流程,尤其在調(diào)質(zhì)熱處理后進(jìn)行,能有效檢出鍛造與熱處理過程中產(chǎn)生的內(nèi)部裂紋、夾雜等缺陷。

4.2 不同類型鍛件的超聲波檢驗(yàn)方法

鍛件的幾何形狀與鍛造工藝決定了缺陷的取向與分布,需針對(duì)性設(shè)計(jì)檢驗(yàn)方案:

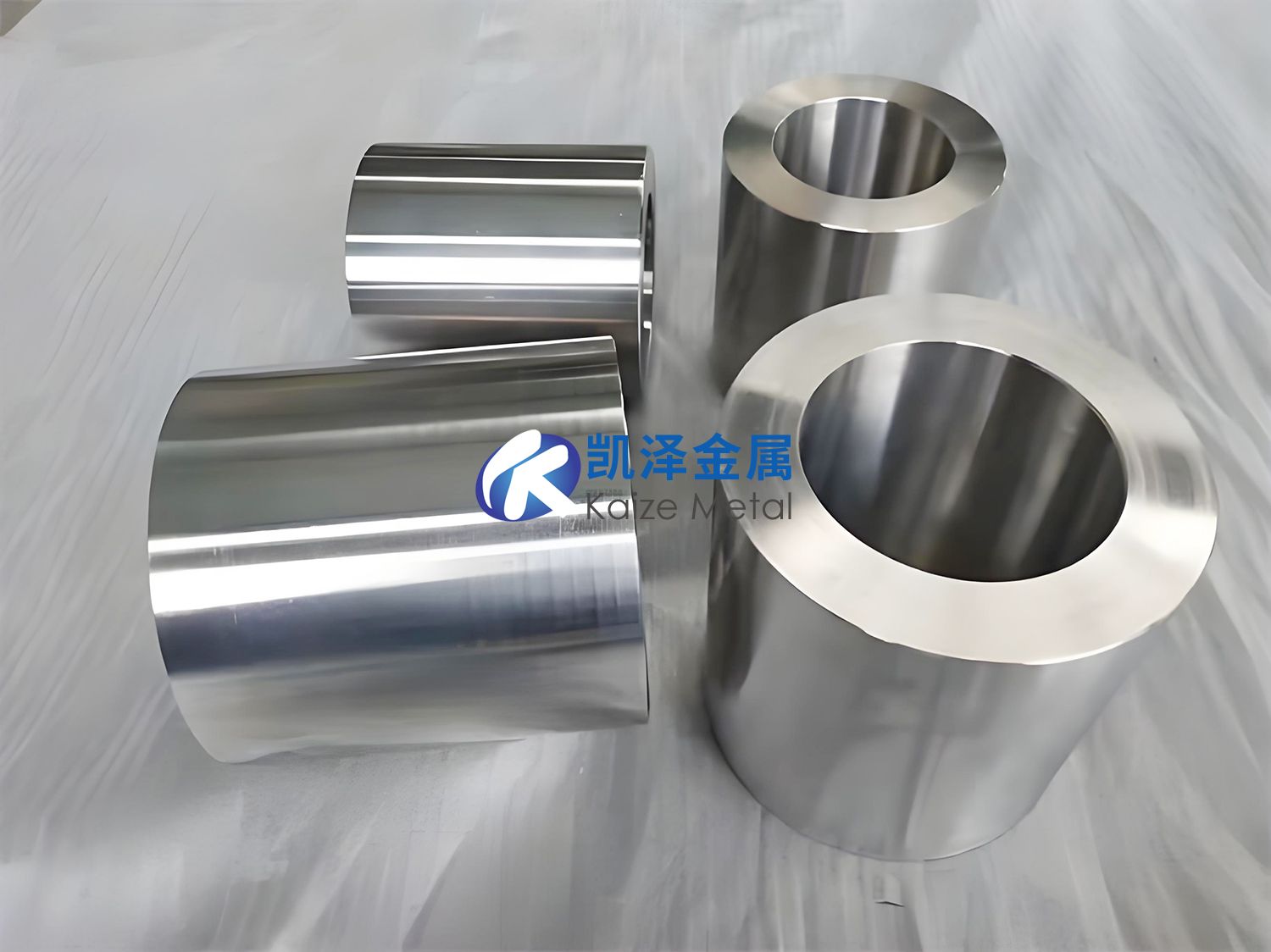

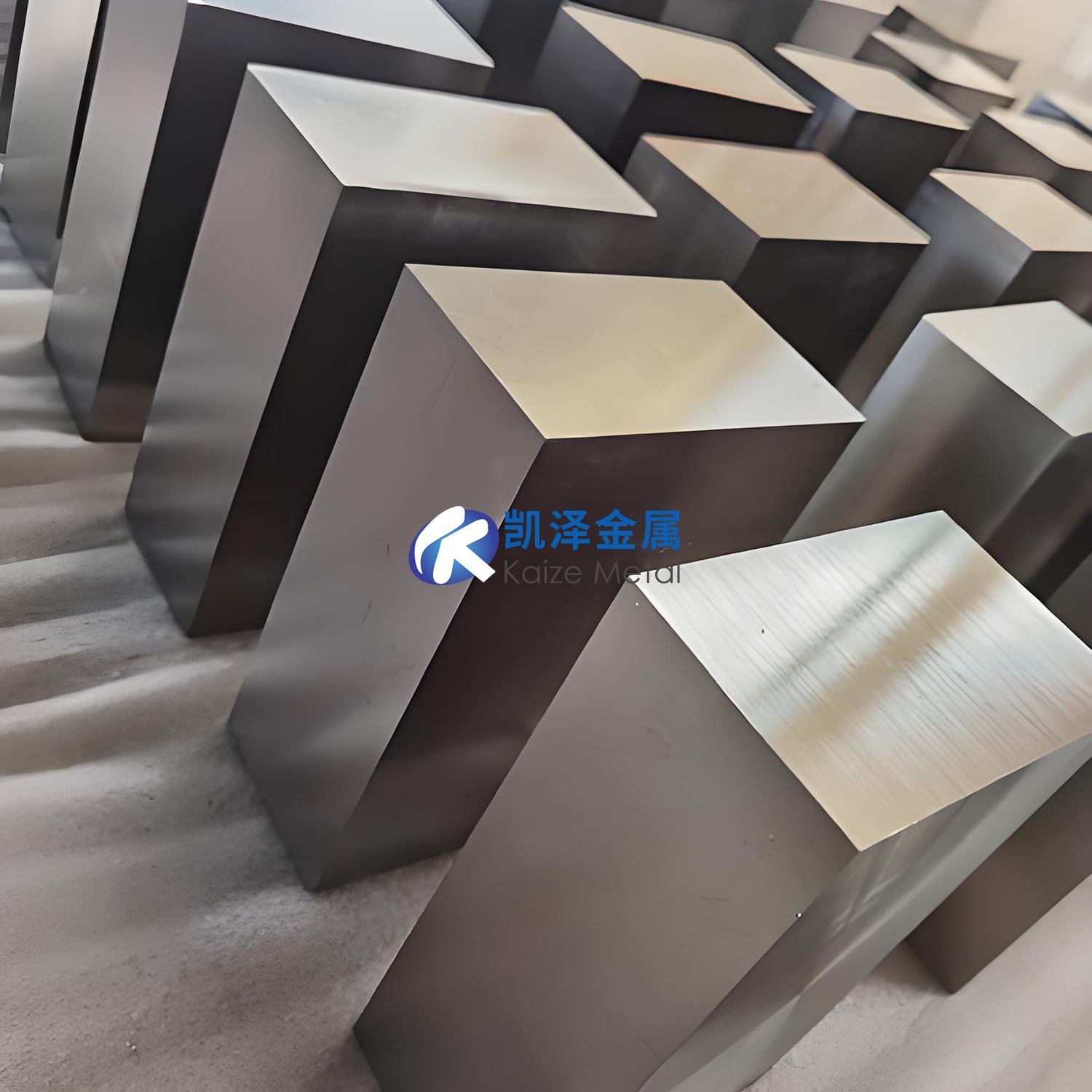

1 型鍛件(如人孔螺栓,1a 型為圓柱形,1b 型為矩形):鍛造以拔長為主,缺陷多平行于軸線,采用縱波直探頭檢測。對(duì)于直徑較小(如 M48×527mm)的 1a 型鍛件,需加裝與工件曲率吻合的探頭靴,確保耦合良好;長度過長時(shí)易產(chǎn)生側(cè)壁干涉,可分段檢測或增加斜探頭軸向補(bǔ)充檢驗(yàn)。

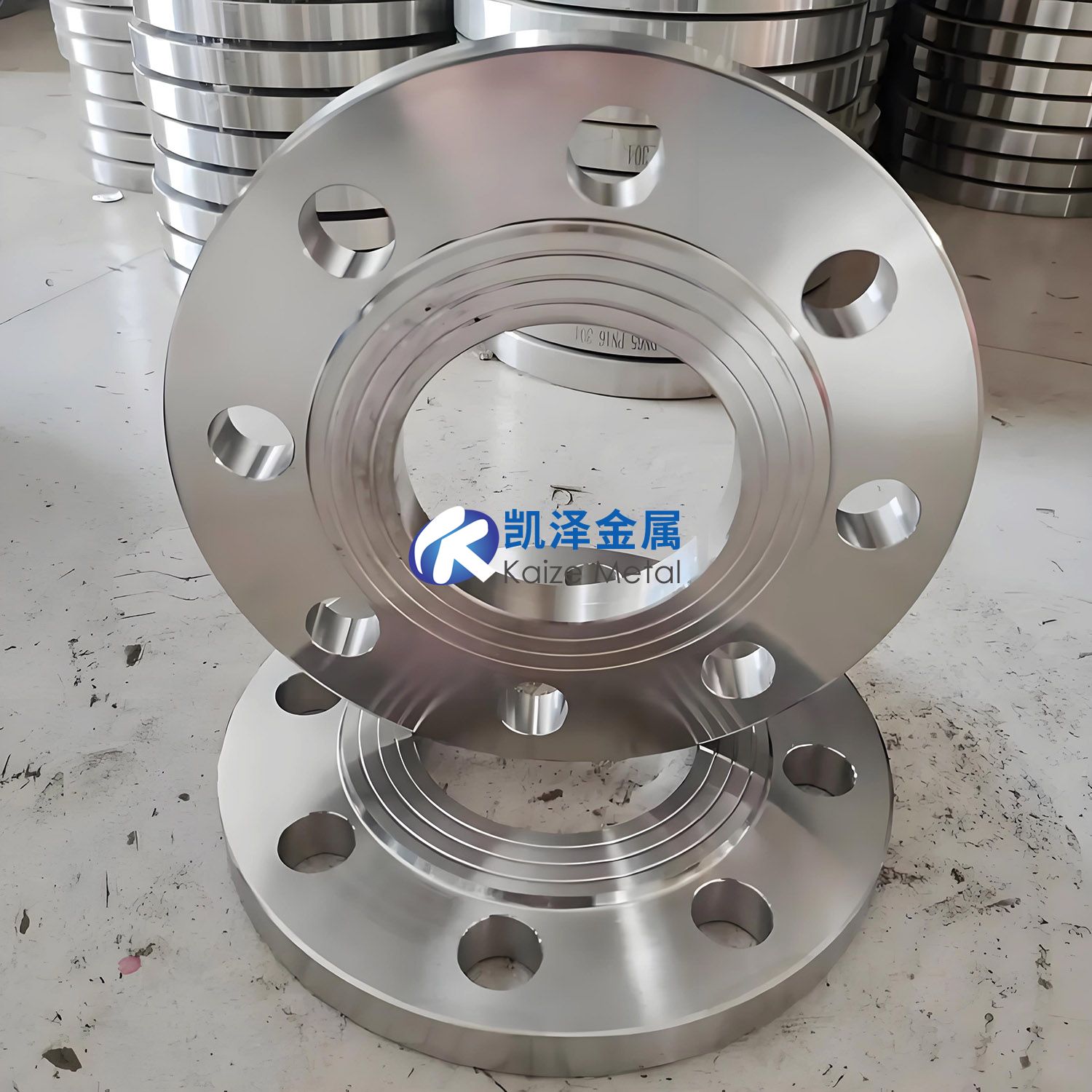

3 型鍛件(如穩(wěn)壓器接管、法蘭):鍛造經(jīng)鐓粗、沖孔、滾壓,缺陷取向復(fù)雜,需結(jié)合縱波直探頭與橫波斜探頭。當(dāng)外內(nèi)徑之比≤1.6 時(shí),必須進(jìn)行周向斜射波檢驗(yàn);對(duì)于小直徑接管(如 φ35×φ23mm),采用水浸聚焦探頭(頻率 5MHz,焦距 50mm)可減少聲束發(fā)散,提升靈敏度。

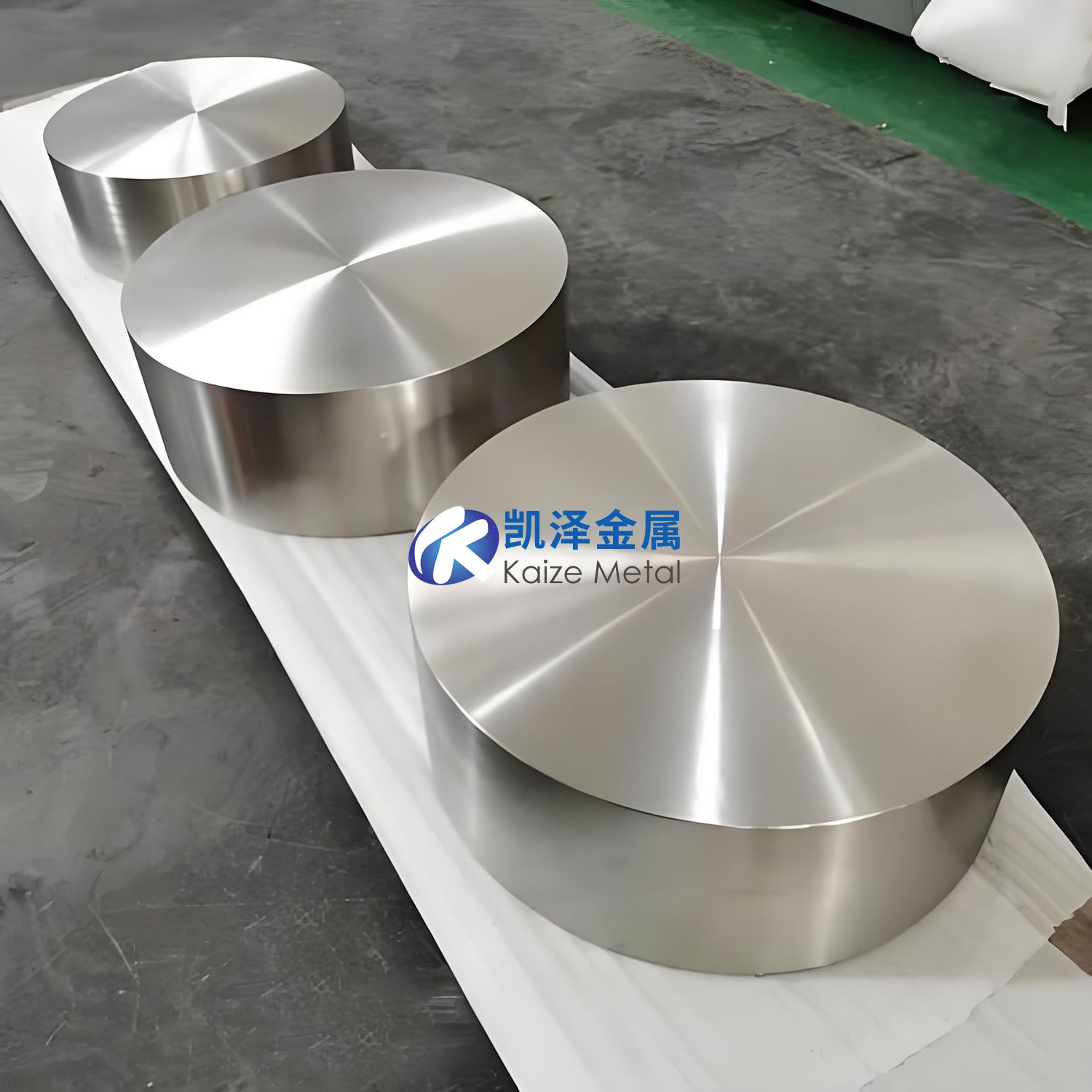

4 型鍛件(如封頭本體):鍛造以鐓粗為主,缺陷多平行于端面,需用直探頭在平面掃查,并結(jié)合斜探頭在四個(gè)方向進(jìn)行斜射波檢驗(yàn),確保覆蓋所有可能的缺陷取向。

4.3 檢驗(yàn)過程的關(guān)鍵控制點(diǎn)

為保證檢驗(yàn)可靠性,需嚴(yán)格控制以下環(huán)節(jié):

時(shí)機(jī)選擇:優(yōu)先在調(diào)質(zhì)熱處理后、機(jī)加工(鉆孔、開槽)前進(jìn)行,避免加工對(duì)缺陷的掩蓋;若因形狀限制需提前檢驗(yàn),熱處理后必須復(fù)探。

探頭與試塊匹配:曲率半徑≤250mm 的鍛件,需采用相同曲率的對(duì)比試塊校準(zhǔn)靈敏度;斜探頭角度需根據(jù)鍛件厚度調(diào)整,確保聲束覆蓋全截面。

耦合與干擾控制:接觸法檢驗(yàn)時(shí),探頭與工件間隙≤0.5mm,可修磨探頭斜楔或選用小晶片探頭;水浸法需控制水層厚度(如 28mm)與偏心距(如 4.8mm),減少界面反射干擾。

缺陷判定:除關(guān)注當(dāng)量超標(biāo)的缺陷外,需監(jiān)測底波降低量(多個(gè)小缺陷可能導(dǎo)致底波衰減),避免漏判。

5、鍛件制造技術(shù)的發(fā)展趨勢

5.1 信息化與智能化技術(shù)的深度融合

計(jì)算機(jī)技術(shù)在鍛件制造中的應(yīng)用正從輔助工具向核心控制手段轉(zhuǎn)變,主要體現(xiàn)在:

數(shù)據(jù)庫與建模:建立材料成分 - 工藝參數(shù) - 性能關(guān)聯(lián)數(shù)據(jù)庫,存儲(chǔ) CCT(連續(xù)冷卻轉(zhuǎn)變)、TTT(等溫轉(zhuǎn)變)曲線等關(guān)鍵信息,實(shí)現(xiàn)材料選擇與工藝設(shè)計(jì)的快速優(yōu)化。

過程仿真與預(yù)測:通過有限元模擬鍛造變形、熱處理相變過程,預(yù)測顯微組織(如晶粒尺寸、相含量)與力學(xué)性能(如硬度、韌性),減少物理實(shí)驗(yàn)成本。例如,AISI8630M 鋼的淬火冷卻過程仿真可精準(zhǔn)預(yù)測馬氏體含量,誤差 < 5%。

實(shí)時(shí)監(jiān)控與反饋:結(jié)合固態(tài)傳感器與物聯(lián)網(wǎng)技術(shù),實(shí)時(shí)采集鍛造溫度、淬火冷卻速率等參數(shù),通過算法動(dòng)態(tài)調(diào)整工藝,實(shí)現(xiàn)閉環(huán)控制。

5.2 工藝創(chuàng)新與集成化生產(chǎn)

新型熱處理技術(shù):如等離子輔助表面硬化、激光表面合金化等,可在提升表面性能的同時(shí)減少對(duì)基體的影響;連續(xù)退火生產(chǎn)線的應(yīng)用實(shí)現(xiàn)了熱處理的高效化與批量化。

短流程制造:從鑄鋼到熱處理的連續(xù)加工(如連鑄 - 直接軋制 - 在線熱處理)可減少工序間等待時(shí)間,降低氧化與脫碳風(fēng)險(xiǎn),提升生產(chǎn)效率 30% 以上。

鈦合金近凈成形:結(jié)合近 β 鍛造與精準(zhǔn)熱處理,實(shí)現(xiàn)葉盤等復(fù)雜件的少余量制造,材料利用率從傳統(tǒng)工藝的 30% 提升至 60% 以上。

6、總結(jié)

本文系統(tǒng)梳理了低合金鋼與鈦合金鍛件的制造工藝、性能調(diào)控及質(zhì)量檢測技術(shù),核心結(jié)論如下:

低合金鋼大型鍛件的性能依賴于 “煉鋼 - 鍛造 - 熱處理” 的全流程控制,正火細(xì)化晶粒、淬火提升強(qiáng)度、回火平衡韌性,三者的參數(shù)匹配是保障深海等極端環(huán)境服役性能的關(guān)鍵。

鈦合金鍛件的組織與性能受鍛造溫度(β 相轉(zhuǎn)變點(diǎn)上下)、變形量與冷卻方式協(xié)同調(diào)控:TC17 鈦合金 β 鍛的網(wǎng)籃組織綜合性能最優(yōu),TC4 鈦合金 “高溫固溶 + 快速冷卻 + 常規(guī)退火” 工藝可有效提升強(qiáng)度。

超聲波檢驗(yàn)需根據(jù)鍛件類型(1 型、3 型、4 型)設(shè)計(jì)方案,控制時(shí)機(jī)、探頭匹配與耦合質(zhì)量,是檢出內(nèi)部缺陷的可靠手段。

未來發(fā)展趨勢聚焦于信息化(計(jì)算機(jī)建模、實(shí)時(shí)監(jiān)控)與工藝集成化(短流程、近凈成形),推動(dòng)鍛件制造向高效、精準(zhǔn)、低成本方向升級(jí)。

引用論文

[1] 閆利軍,張小磊,趙玉琳,冀強(qiáng),馮金龍。大型鍛件材料及熱處理工藝的研究與思考 [J]. 中文科技期刊數(shù)據(jù)庫 (全文版) 工程技術(shù),2021 (10):142-144.

[2] 翟婉妮。鍛造工藝對(duì)鈦合金鍛件組織性能的影響 [J]. 冶金冶煉,2021 (14):19-20.

[3] 張杰。超聲波檢驗(yàn)在鍛件質(zhì)量控制中的應(yīng)用 [J]. 中文科技期刊數(shù)據(jù)庫 (引文版) 工程技術(shù),2021:272-275.

[4] 孟祥康,周義剛,俞漢清,張幢畢,劉潤農(nóng),絳好義。改善 TC4 鈦合金鍛件機(jī)械性能的熱處理工藝 [J]. 金屬熱處理,1991 (1):48-49.

相關(guān)鏈接