1、概述

閥門作為流體控制系統(tǒng)中的關(guān)鍵部件,其設(shè)計(jì)和制造對工業(yè)生產(chǎn)具有重要意義。傳統(tǒng)金屬材料如碳鋼和不銹鋼等已無法滿足閥門在特定制造領(lǐng)域的使用要求。鈦和鈦合金作為一種新興的、有發(fā)展前景的金屬材料,以其高強(qiáng)度、低密度、優(yōu)良的耐腐蝕性和出色的耐高溫性能而著稱。鈦合金在與各種腐蝕性介質(zhì)接觸時(shí)表現(xiàn)出優(yōu)異的穩(wěn)定性,無論是海水、酸性溶液還是堿性環(huán)境,鈦合金閥門均能保持良好的耐腐蝕性能,極大延長了閥門的使用壽命。此外,鈦合金具有良好的可加工性,能夠通過各種加工手段制成復(fù)雜的形狀和結(jié)構(gòu),為閥門的設(shè)計(jì)和制造提供了極大的靈活性。這些特性使得鈦合金在閥門制造中具有顯著優(yōu)勢,目前被廣泛用于 LNG 船、航空航天、宇宙開發(fā)、海洋工程、石油、化工、輕工、食品加工、冶金、電力、醫(yī)藥衛(wèi)生、儀器儀表等行業(yè)。本文主要介紹了鈦和鈦合金球閥的典型結(jié)構(gòu)設(shè)計(jì)及制造、部分零件的材料選用原則和表面處理工藝等。

2、鈦和鈦合金球閥的設(shè)計(jì)及制造

2.1 典型結(jié)構(gòu)設(shè)計(jì)

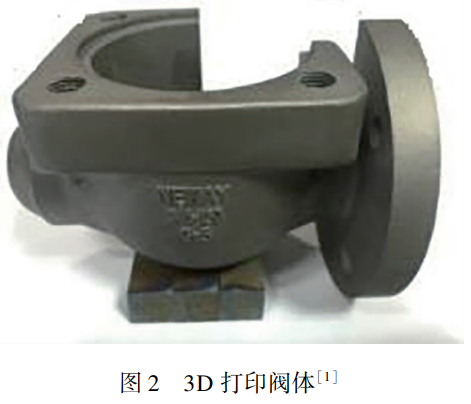

傳統(tǒng)閥門的制造工藝主要有鑄造、鍛造和機(jī)械加工,過程繁瑣且成本較高,而 3D 打印制造技術(shù)的成熟為閥門的生產(chǎn)制造帶來了新的發(fā)展方向,為成本昂貴的鈦合金零件提供了更加經(jīng)濟(jì)的制造工藝。

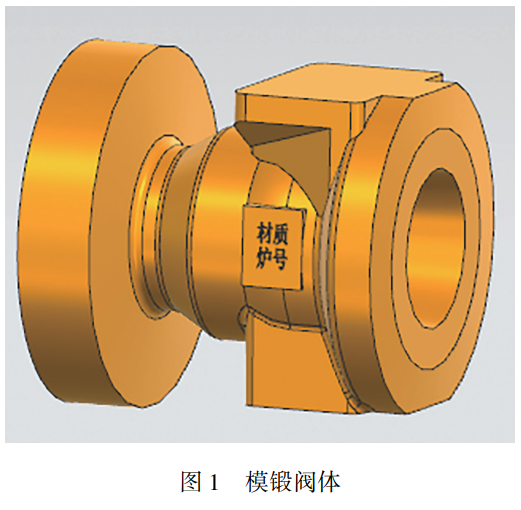

鈦和鈦合金球閥的閥體和閥蓋制造選用模鍛或 3D 打印成型,零件結(jié)構(gòu)分別見圖 1 和圖 2 [1]。通過 3D 打印的方式一體化成型復(fù)雜結(jié)構(gòu),從而減少了加工步驟,提升效率。由于鈦閥主要應(yīng)用在腐蝕性較強(qiáng)的介質(zhì)中,因此在結(jié)構(gòu)設(shè)計(jì)時(shí)應(yīng)盡量減少潛在的外漏點(diǎn)。

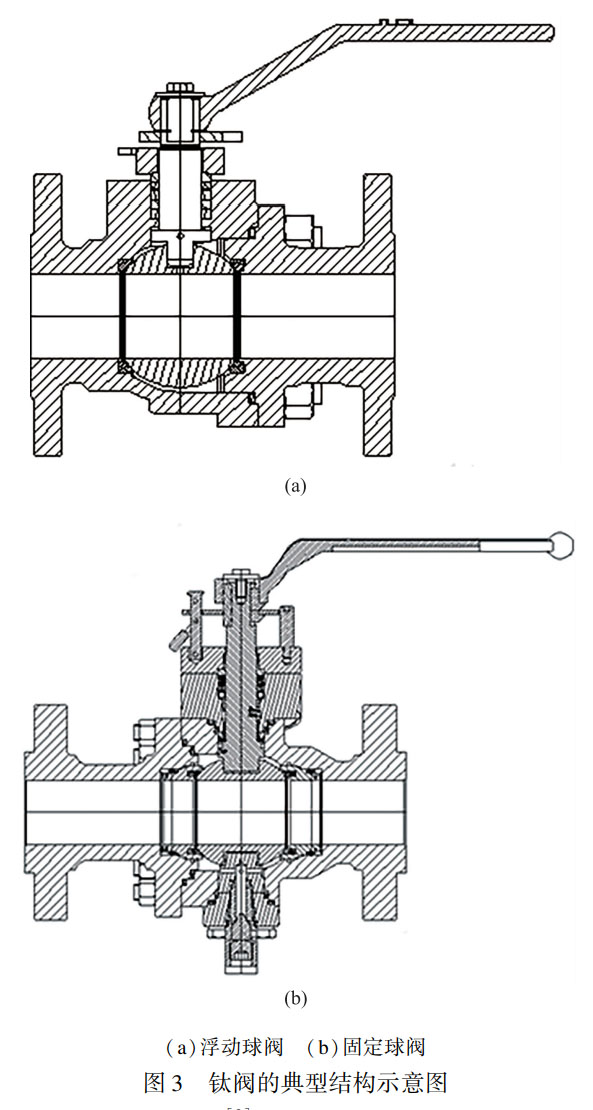

鈦和鈦合金球閥常用設(shè)計(jì)標(biāo)準(zhǔn)為 ASME B16.34、ISO 17292 和 API 6D 等,其典型結(jié)構(gòu)包含浮動(dòng)球閥和固定球閥,如圖 3 所示。典型結(jié)構(gòu)鈦閥的閥門為兩片式結(jié)構(gòu),閥體和閥蓋的材料主要為工業(yè)純鈦,如 TA2/F2,球體和閥桿通常為鈦合金 TC4/F5 等;密封形式包括軟密封和金屬密封,閥門多數(shù)為雙向密封設(shè)計(jì)。閥門的連接方式有法蘭式(圖 3)、對夾式和焊接式等,其設(shè)計(jì)特點(diǎn)包括閥桿防吹出、防靜電裝置、防火設(shè)計(jì)以及可鎖設(shè)計(jì)等。球閥屬于 90° 開、關(guān)旋轉(zhuǎn)的閥門,當(dāng)手柄與通道方向平行時(shí),閥門處于全開位置,手柄順時(shí)針旋轉(zhuǎn) 90° 關(guān)閉閥門。圖 3 (a) 為浮動(dòng)球閥,其優(yōu)點(diǎn)是結(jié)構(gòu)簡單、零件少、制造成本低和維修方便,但缺點(diǎn)包括高壓限制、操作扭矩大及雙向帶壓無法有效密封等;圖 3 (b) 為固定球閥,其優(yōu)點(diǎn)是耐高壓、操作力小、雙向密封可靠,但缺點(diǎn)是結(jié)構(gòu)復(fù)雜、零件多、成本高和維護(hù)復(fù)雜等 [2]。

2.2 額定設(shè)計(jì)壓力 [3]

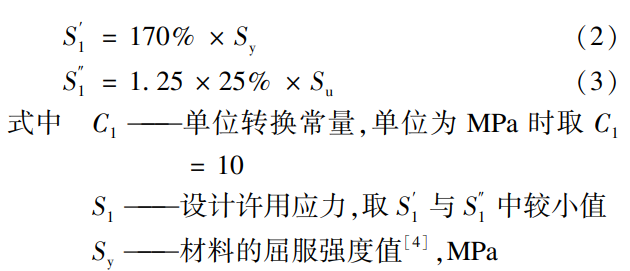

ASME BPVC.II.D.M 標(biāo)準(zhǔn)規(guī)范中對鈦材的使用溫度進(jìn)行了限制,即鍛件溫度限定在 316℃(600℉),鑄件溫度限定在 260℃(500℉);此外,還規(guī)定了不同溫度下材料的機(jī)械性能。ASME B16.34 標(biāo)準(zhǔn)規(guī)范中列出了常規(guī)金屬材料的額定溫壓值,但對于鈦和鈦合金材料的額定溫壓值并未規(guī)定,因此在設(shè)計(jì)時(shí)需要根據(jù) ASME B16.34 附錄 B 計(jì)算,設(shè)計(jì)壓力取 Pca 與 Pst 中的較小值其中 Ps. 是標(biāo)準(zhǔn)磅級的極限壓力,Pat 是指定材料在相應(yīng)溫度下的標(biāo)準(zhǔn)等級額定工作壓力當(dāng) Ps<Pc 時(shí)表達(dá)式為:

當(dāng)客戶規(guī)范中規(guī)定了閥門的設(shè)計(jì)溫度與壓力值時(shí),必須按照客戶規(guī)范規(guī)定的要求執(zhí)行,如挪威石油標(biāo)準(zhǔn) NORSOK L-001 中對鈦材 C2/F2 溫壓值的相關(guān)規(guī)定見表1。

表 1 NORSOK L-001 中 C2/F2 溫壓值 [5]

| 工作溫度 / ℃ | 工作壓力 / Bar |

| 150 | 300 |

| -46/38 | 19.6、49.6 |

| 50 | 19.2、48.1 |

| 100 | 15、35 |

2.3 材料選用的基本原則

2.3.1 閥體與閥蓋

與常規(guī)黑色金屬材料相比,鈦和鈦合金具有彈性模量小、屈強(qiáng)比高、比強(qiáng)度(強(qiáng)度 / 重量)大等特點(diǎn),典型鈦和鈦合金力學(xué)性能見表 2。鈦和鈦合金閥門的閥體、閥蓋等承壓件的材料選用以工業(yè)純鈦 F2/C2、F3/C3 居多,因鈦和鈦合金鑄件價(jià)格較高,在產(chǎn)品選型或設(shè)計(jì)時(shí),需考慮所選方案的經(jīng)濟(jì)合理性。例如,鈦和鈦合金球閥應(yīng)優(yōu)先考慮鍛造結(jié)構(gòu),其閥體與閥蓋以模鍛或 3D 打印等高性價(jià)比的結(jié)構(gòu)為主,或選用市場容易購買的型材等。常用鍛件鈦和鈦合金 B381 F2/F3 在給定溫度下的彈性模量、泊松比和密度見表 3。

表 2 國內(nèi)外典型鈦及鈦合金的力學(xué)性能 [6-10]

| 技術(shù)標(biāo)準(zhǔn) | 牌號 | 狀態(tài) | Rm / MPa | R0.2 / MPa | A / % | HBS |

| 中國(GB/T 6614)、美國(ASTM B367) | ZTA2(中國)、C2(美國) | 退火 | ≥345 | 275 | 15 | ≤210 |

| 中國(GB/T 6614)、美國(ASTM B367) | ZTA3(中國)、C3(美國) | 退火 | ≥450 | 380 | 12 | ≤235 |

| 中國(GB/T 6614)、美國(ASTM B367) | ZTC4(中國)、C5(美國) | 退火 | ≥895 | 825 | 6 | ≤365 |

| 中國(GB/T 2965)、美國(ASTM B381) | TA2(中國)、F2(美國) | - | ≥345 | 275 | 20 | ≤210 |

| 中國(GB/T 2965)、美國(ASTM B381) | TA3(中國)、F3(美國) | - | ≥450 | 380 | 18 | ≤235 |

| 中國(GB/T 2965)、美國(ASTM B381) | TC4(中國)、F5(美國) | - | ≥895 | 828 | 10 | ≤365 |

| 中國(GB/T 2965)、美國(ASTM B381) | TA10(中國)、F12(美國) | - | - | ≥483 | 345 | 18、≤235 |

表 3 B381 F2/F3 彈性模量、泊松比與密度 [4]

| 參數(shù) | 數(shù)值 |

| 溫度 /℃(彈性模量 E/(×103MPa)) | 25℃:107;100℃:103;150℃:101;200℃:97;250℃:93;300℃:88;350℃:84;400℃:80 |

| 泊松比 | 0.32 |

| 密度 /(kg/m3) | 4510 |

2.3.2 內(nèi)件材料

鈦和鈦合金閥門的球體、閥桿等內(nèi)件推薦使用強(qiáng)度較高 F5/F12 等合金鈦,閥門要求絕緣時(shí)閥桿表面進(jìn)行 DLC 處理。軟密封閥門的閥座選用 PTFE、RPTFE、DEVLON、PEEK 等材料,具體材料的選擇需滿足工況要求;而硬密封閥門的密封副配對材料應(yīng)選用硬度不同的鈦材,或?qū)⒚芊饷孢M(jìn)行硬化處理,如滲氮、噴涂 WC/CrC 等,防止閥門開關(guān)過程中出現(xiàn)粘接、拉傷現(xiàn)象,從而導(dǎo)致閥門泄漏。鈦和鈦合金球閥設(shè)計(jì)推薦材料配對見表 4。

表 4 推薦材料配對表

| 閥種 | 閥體、閥蓋 | 閥桿 | 閥座 | 球體 |

| 軟密封 | - | F5/F12 | PTFE/RPTFE/DEVLON/PEEK | F5 |

| 硬密封 | F2/F3 | F5+CrC/WC | - | F5+CrC/WC |

2.3.3 彈簧材料

彈簧材料的選用主要分為與介質(zhì)接觸和非接觸。接觸介質(zhì)的彈簧主要為鈦合金碟形彈簧,常用材料為 ASTM B348 Gr.5/TC4,結(jié)構(gòu)示意圖如圖 4 所示 [11]。由于鈦材的彈性模量較小,當(dāng)選用鈦材彈簧時(shí),按照 GB/T1972-2005 和相關(guān)資料 [12] 中的方法進(jìn)行設(shè)計(jì)計(jì)算。若介質(zhì)腐蝕性較低,則彈簧材料可選用 INCONEL 合金替代。非接觸介質(zhì)的彈簧材料為 17-7PH 或 316,當(dāng)客戶指定或使用在腐蝕性環(huán)境時(shí),選用 INCONEL 合金。

2.3.4 緊固件與墊片材料

受管道介質(zhì)壓力的作用,鈦材在溫度較低時(shí)也會(huì)發(fā)生一定程度的蠕變,從而產(chǎn)生應(yīng)力松弛。 對于與介質(zhì)非直接接觸的鈦材閥門緊固件,推薦選用奧氏體不銹鋼材質(zhì),如 B8M/ 8M。 若閥門的外部環(huán)境同樣具有較強(qiáng)的耐蝕要求或客戶特殊要求,則緊固件使用 INCONEL 合金或客戶指定材料,但與介質(zhì)直接接觸的緊固件須使用鈦材。

墊片材料選用 PTFE 或石墨,結(jié)構(gòu)形式主要是平墊片和纏繞墊片。 平墊片材料選用純 PTFE 或純石墨,纏繞墊片材料選用 TA2 + PTFE 或 TA2 + 石墨,具體材料選擇根據(jù)實(shí)際工況及客戶要求。

2.3.5 鈦材零件表面絕緣材料

在閥門絕緣保護(hù)時(shí),鈦材與非鈦材直接接觸的部位需進(jìn)行絕緣處理,處理方法如下:

(1)閥體、閥蓋接觸部位陽極氧化或微弧氧化處理;

(2)閥桿表面 DLC 處理;

(3)非鈦材外部緊固件表面 NYLOK 涂膠處理。

3、鈦和鈦合金閥門零件的表面處理

3.1 超音速火焰噴涂

超音速火焰噴涂 HVOF(High Velocity Oxy-Fuel)是指利用丙烷、丙烯等碳?xì)湎等細(xì)饣驓錃馀c高壓氧氣在燃燒室內(nèi)或在特殊的噴嘴中燃燒,使其產(chǎn)生高溫、高速(燃燒焰流速度達(dá)到 5 馬赫(1500m/s)以上)的工藝手段 [13]。HVOF 工藝的涂層厚度可以達(dá)到 350μm~500μm,加工后保留的涂層厚度≥150μm。為防止外形不規(guī)則的零件噴涂后涂層開裂,在噴涂后需在溫控箱中均勻緩慢冷卻。采用 HVOF 工藝制備的 Cr3C2-25NiCr 和 WC-25Co 涂層均具有較好的耐腐蝕和耐磨性能,適用于鈦合金閥門硬密封表面。

3.2 物理氣相沉積

物理氣相沉積 PVD(Physical Vapor Deposition)是指利用物理過程實(shí)現(xiàn)物質(zhì)轉(zhuǎn)移,將原子或分子由源轉(zhuǎn)移到基材表面上的過程,將某些有特殊性能(強(qiáng)度高、耐磨性、散熱性、耐腐性等)的微粒噴涂在性能較低的母體上,使母體具有更好的性能 [14]。PVD 的基本方法包括真空蒸發(fā)、濺射、離子鍍,鈦和鈦合金常用的 PVD 涂層為 DLC(Diamond-like Carbon)類金剛石膜和 TiN(Titanium nitride,氮化鈦)。

DLC 膜不僅具有諸多與金剛石相似的性能,如硬度高、摩擦系數(shù)低、電阻率高、電絕緣強(qiáng)度和熱導(dǎo)率高,還具有良好的化學(xué)穩(wěn)定性和耐腐蝕能力,因此 DLC 膜是鈦閥門零件最常用的表面改性材料。鈦閥的閥桿、滑動(dòng)軸承、閥桿螺母均可使用 DLC 膜提高其耐磨性,且磨損較輕的密封面也可使用 DLC 膜,如平面密封的截止閥和軟密封球閥的球體。

TiN 是第一個(gè)產(chǎn)業(yè)化的薄膜材料,其涂層厚度一般為 3μm~10μm。較薄的涂層有較好的結(jié)合強(qiáng)度,不易產(chǎn)生剝落,可作為承受沖擊載荷的零件涂層。零件在承受摩擦和擠壓的過程中會(huì)產(chǎn)生較高的內(nèi)部壓應(yīng)力,易在接觸面引起過載,而較厚的涂層會(huì)使涂層與基材之間發(fā)生剪切斷裂,因此對于易發(fā)生磨損的零件,將其涂層厚度限制為 5μm。TiN 膜具有硬度高、耐腐蝕、化學(xué)穩(wěn)定性好、摩擦系數(shù)低和不粘性好等特點(diǎn),可大幅改善鈦和鈦合金的使用性能,故 TiN 是鈦合金閥門零件常用的表面硬化材料,主要應(yīng)用于有磨損的零件處,例如截止閥的密封面和三偏心蝶閥的密封面等。

3.3 離子滲氮

離子滲氮是鈦和鈦合金最常用的表面處理工藝之一,離子氮化可使純鈦材料的表面硬度提高 6~8 倍,可使鈦合金材料的硬度提高 4 倍 [14]。鈦和鈦合金的離子滲氮工藝溫度通常在 850℃以上,此時(shí)零件易產(chǎn)生變形,且離子滲氮后工件的表面粗糙度降低。當(dāng)閥門密封件采用離子滲氮時(shí),為避免上述問題,需制作特殊的工裝以限制或減少零件的變形,從而保證離子滲氮后零件的變形不會(huì)影響閥門的密封性能。

3.4 氧化處理

雖然鈦材在空氣中自然產(chǎn)生的氧化膜具有一定的抗腐蝕性,但其耐磨、硬度、厚度等方面的綜合性能并沒有達(dá)到閥門的實(shí)際應(yīng)用需求,因此需要對其進(jìn)行表面氧化改性。最常用的氧化處理工藝是陽極氧化和微弧氧化 [15,16]。陽極氧化是在相應(yīng)的電解溶液中和特定的工藝條件下施加外加電流,而在鈦及鈦合金表面上形成一層氧化膜的過程被稱為電化學(xué)氧化,該過程可顯著提高工件的耐磨和耐蝕性能,絕緣性能較好。微弧氧化是指把基材放在電解質(zhì)溶液中,利用微弧放電在金屬表面原位生長氧化膜的技術(shù),又稱微等離子體氧化;其優(yōu)點(diǎn)在于氧化處理后的工件表面不僅具有良好的韌性、耐腐蝕、耐磨特性,還具有部分陶瓷材料的功能特性,如磁電屏蔽能力、生物醫(yī)學(xué)性能及良好的絕緣性。

通過對鈦材零件進(jìn)行不同的表面處理工藝,可有效改善其表面的耐磨、耐蝕和硬度等特性。不同的工藝方法可使零件表面處理后的性能參數(shù)存在差異,鈦和鈦合金表面處理后性能參數(shù)見表 5。

表 5 鈦和鈦合金表面處理后性能參數(shù)

| 工藝 | 涂層硬度 / HV | 涂層厚度 / μm | 摩擦系數(shù) | 耐熱溫度 / ℃ | 涂層顏色 | 應(yīng)用 |

| 離子滲氮 | 500~1000 | 10~150 | 不影響 | 600 | 淡黃色 | 球體、閥座、密封面 |

| 陽極氧化 | 350~600 | 1~3 | 不影響 | 200 | 多色可選 | 閥體、閥蓋、緊固件 |

| 微弧氧化 | 1000~2000 | 10~15 | 不影響 | 200 | 灰色或棕色 | 閥體、閥蓋、緊固件 |

| 噴涂 - WC | 1200~1300 | 100~250 | 變大 | 450 | 灰色 | 密封面 |

| 噴涂 - CrC | 800~1000 | 100~250 | 變大 | 600 | 灰色 | 密封面 |

| PVD-DLC | 2500 | 1~5 | 0.1~0.2 | 300 | 灰色 | 閥桿、密封面 |

| PVD-TiN | 2300 | 2~5 | 0.6 | 600 | 黃色 | 密封面 |

4、鈦和鈦合金閥門的應(yīng)用

鈦和鈦合金閥門主要是利用鈦金屬材料具有的優(yōu)異抗海水和液態(tài)介質(zhì)腐蝕能力。由于其高性價(jià)比能抵抗多種腐蝕介質(zhì)的侵蝕,在民用耐腐蝕工業(yè)輸送管線中可解決不銹鋼、銅或合金鋼閥門難以解決的腐蝕問題,具有安全、可靠,使用壽命長等優(yōu)點(diǎn),廣泛應(yīng)用于氯堿工業(yè)、純堿工業(yè)、制藥工業(yè)、化肥工業(yè)、精細(xì)化工業(yè)、紡織纖維合成和漂染工業(yè)、基本有機(jī)酸和無機(jī)鹽生產(chǎn),以及硝酸工業(yè)等。雖然鈦閥在化工領(lǐng)域應(yīng)用廣泛,但必須注意其并非適于任何化學(xué)介質(zhì)。例如,4 種無機(jī)酸(氫氟酸、鹽酸、硫酸和正磷酸)、4 種熱濃有機(jī)酸(草酸、甲酸、三氯乙酸和三氟乙酸)和腐蝕性極強(qiáng)的氯化鋁均會(huì)對鈦及鈦合金產(chǎn)生嚴(yán)重的腐蝕作用,因此鈦閥不適用于此類化工介質(zhì),使用中應(yīng)格外注意 [17]

鈦和鈦合金閥門憑借其卓越的性能和可靠性,在深海油氣開采這一極具挑戰(zhàn)性的環(huán)境中展現(xiàn)出獨(dú)特的優(yōu)勢。深海油氣開采作為當(dāng)代能源產(chǎn)業(yè)的前沿領(lǐng)域,其開采環(huán)境具有高壓、低溫、高鹽腐蝕性等特點(diǎn),對所使用的設(shè)備材料提出了極為嚴(yán)苛的要求,鈦和鈦合金閥門以其高強(qiáng)度、低密度、優(yōu)良的耐腐蝕性和出色的耐低溫性能,在這一環(huán)境中正發(fā)揮著重要作用。

在實(shí)際應(yīng)用中,鈦和鈦合金閥門在深海油氣開采中主要應(yīng)用于以下幾個(gè)方面: (1) 油氣輸送管道系統(tǒng) 鈦和鈦合金閥門被廣泛應(yīng)用于深海油氣輸送管道系統(tǒng),用于控制和調(diào)節(jié)油氣的流量和壓力。鈦和鈦合金閥門的優(yōu)良耐腐蝕性和密封性能確保了油氣輸送的安全性和高效性。 (2) 海底生產(chǎn)平臺 在海底生產(chǎn)平臺,鈦和鈦合金閥門用于控制和調(diào)節(jié)各種設(shè)備和系統(tǒng)的流體流動(dòng)。因其輕質(zhì)高強(qiáng)和耐腐蝕性能,致使設(shè)備更加緊湊、可靠,從而降低了維護(hù)成本。 (3) 深海鉆井設(shè)備 鈦和鈦合金閥門還被應(yīng)用于深海鉆井設(shè)備中,用于控制和調(diào)節(jié)鉆井液的流動(dòng)。鈦和鈦合金閥門優(yōu)異的耐高溫和耐腐蝕性能確保了鉆井設(shè)備的穩(wěn)定運(yùn)行和鉆井作業(yè)的安全。

5、結(jié)語

本文參考行業(yè)標(biāo)準(zhǔn),列出了鈦和鈦合金球閥的典型結(jié)構(gòu),對鈦和鈦合金閥門額定穩(wěn)壓值的設(shè)計(jì)選取以及材料選用原則提供了參考依據(jù)。通過對比不同表面處理工藝,總結(jié)出鈦和鈦合金閥門零件表面處理后的性能參數(shù),以及鈦和鈦合金閥門在石油化工等行業(yè)中的應(yīng)用。雖然鈦和鈦合金閥門已在多個(gè)領(lǐng)域被廣泛應(yīng)用,但實(shí)際應(yīng)用中仍面臨一些挑戰(zhàn),需要采取相應(yīng)的解決方案。隨著技術(shù)的不斷進(jìn)步和市場需求的不斷變化,鈦合金閥門將在多個(gè)方面實(shí)現(xiàn)突破和發(fā)展。首先,新型鈦合金材料的推出將進(jìn)一步優(yōu)化閥門性能,提高其耐腐蝕性、強(qiáng)度和韌性,以適應(yīng)更為極端的工作條件。其次,在制造工藝上,先進(jìn)的加工技術(shù)和自動(dòng)化生產(chǎn)線的應(yīng)用將提高生產(chǎn)效率和質(zhì)量穩(wěn)定性,降低成本,增強(qiáng)市場競爭力。相信在未來的發(fā)展中,鈦合金閥門將朝著智能化、綠色環(huán)保、高性能化和定制化服務(wù)的方向發(fā)展,為各行各業(yè)提供更加優(yōu)質(zhì)、高效的服務(wù),為實(shí)現(xiàn)可持續(xù)發(fā)展做出更大的貢獻(xiàn)。

參考文獻(xiàn)

[1] 索江龍. 3D 打印技術(shù)在閥門產(chǎn)品中的應(yīng)用研究 [J]. 閥門,2019,(04):32-33+37.

[2] 陸培文。實(shí)用閥門設(shè)計(jì)手冊 [M]. 北京:機(jī)械工業(yè)出版社,2012.

[3] ASME B16.34-2020, 法蘭端、螺紋端和焊接端閥門 [S].

[4] ASME BPVC.II.D.M-2023, 美國機(jī)械工程師協(xié)會(huì)鍋爐和壓力容器國際規(guī)范第二卷 D 篇 [S].

[5] NORSOK L-001-2004, 管道和閥門 [S].

[6] ASTM B381-2021, 鈦及鈦合金鍛件標(biāo)準(zhǔn)規(guī)范 [S].

[7] ASTM B367-2013, 鈦及鈦合金鑄件標(biāo)準(zhǔn)規(guī)范 [S].

[8] ASTM B348-2013, 鈦及鈦合金棒材和鋼坯標(biāo)準(zhǔn)規(guī)范 [S].

[9] GB/T 2965-2007, 鈦及鈦合金棒材 [S].

[10] GB/T 6614-2014, 鈦及鈦合金鑄件 [S].

[11] GB/T 1972-2005, 碟形彈簧 [S].

[12] 羅焱澤,趙朋舉,余巍,等。閥門用鈦合金碟形彈簧 [J]. 材料開發(fā)與應(yīng)用,2015,30 (05):68-72.

[13] 張林森。金屬表面處理 [M]. 北京:化學(xué)工業(yè)出版社,2016.

[14] 李國英。表面工程手冊 [M]. 北京:機(jī)械工業(yè)出版社,1998.

[15] 屠振密,朱永明,李寧,等。鈦及鈦合金表面處理技術(shù)的應(yīng)用及發(fā)展 [J]. 表面技術(shù),2009,38 (06):76-78+86.

[16] 黃嘉琥。化工設(shè)備設(shè)計(jì)全書分冊 - 鈦制化工設(shè)備 [M]. 北京:化學(xué)工業(yè)出版社,2002.

[17] 張永強(qiáng),余巍,崔紅力,等。鈦合金閥門的應(yīng)用及其選材 [J]. 流體機(jī)械,2013,41 (09):44-48.

相關(guān)鏈接